मुख्य शब्द: फॅन्ची-टेक चेकवेगर, उत्पादन तपासणी, अंडरफिल्स, ओव्हरफिल, गिव्हवे, व्हॉल्यूमेट्रिक ऑगर फिलर्स, पावडर

अंतिम उत्पादनाचे वजन स्वीकार्य किमान/कमाल श्रेणींमध्ये असल्याची खात्री करणे हे अन्न, पेये, औषध आणि संबंधित कंपन्यांसाठी उत्पादनाच्या महत्त्वपूर्ण उद्दिष्टांपैकी एक आहे.ओव्हरफिल सिग्नल देते की कंपनी उत्पादन देत आहे ज्याची भरपाई केली जात नाही;अंडरफिल म्हणजे कायदेशीर आवश्यकता पूर्ण केल्या जात नाहीत ज्यामुळे रिकॉल आणि नियामक कारवाई होऊ शकते.

अनेक दशकांपासून, चेकवेगर्स फिलिंग/सीलिंग ऑपरेशननंतर उत्पादन लाइनवर स्थित आहेत.या युनिट्सने प्रोसेसरला उत्पादने स्थापित वजन निकषांची पूर्तता करतात की नाही याबद्दल मौल्यवान माहिती दिली आहे.तथापि, अलिकडच्या वर्षांत उत्पादन ओळी अधिक परिष्कृत झाल्या आहेत.फिलरला रिअल टाइममध्ये आणि/किंवा प्रोडक्शन लाइन चालवणाऱ्या प्रोग्रामेबल लॉजिक कंट्रोलर्स (PLCs) ला गंभीर डेटा परत देण्याच्या क्षमतेने चेकवेगर्सना अधिक मौल्यवान बनवले आहे.उद्दिष्ट "उडता" भरणे समायोजन करण्यास सक्षम असणे हे आहे जेणेकरून भरलेल्या पॅकेजचे वजन नेहमीच मर्यादेत असेल आणि उच्च मूल्याच्या उत्पादन सामग्रीची अनपेक्षित भेट काढून टाकली जाईल.

ही क्षमता विशेषतः वॉल्यूमेट्रिक ऑगर फिलर्ससाठी फायदेशीर आहे जी सामान्यत: पावडर उत्पादनांसाठी वापरली जातात.उदाहरणांमध्ये हे समाविष्ट आहे:

अन्न:मैदा, केक मिक्स, ग्राउंड कॉफी, जिलेटिन पेय: पावडर पेय मिक्स, कॉन्सन्ट्रेट्सफार्मास्युटिकल्स/न्यूट्रास्युटिकल्स:पावडर औषधे, प्रथिने पावडर, पौष्टिक पूरकवैयक्तिक काळजी:बेबी/टॅल्कम पावडर, स्त्री स्वच्छता, पायाची काळजी औद्योगिक/घरगुती: प्रिंटर कार्ट्रिज पावडर, रासायनिक सांद्रता

व्याख्या: व्हॉल्यूमेट्रिक ऑगर फिलर

व्हॉल्यूमेट्रिक ऑगर फिलर ही एक फिलिंग यंत्रणा आहे जी उत्पादनाची आवश्यक मात्रा डिस्चार्ज करण्यासाठी शंकूच्या आकाराच्या हॉपरमध्ये पूर्वनिर्धारित संख्येसाठी फिरवलेल्या ऑगरचा वापर करून उत्पादन, सामान्यतः पावडर किंवा मुक्त-वाहणारे घन पदार्थ मोजते.या मशीन्सचा मुख्य फायदा म्हणजे फिलिंग ऑपरेशन दरम्यान धूळ नियंत्रित करण्याची त्यांची क्षमता आहे आणि म्हणून ते पावडर आणि धूळ मुक्त-वाहणार्या घन पदार्थांसाठी मोठ्या प्रमाणावर वापरले जातात.उत्पादनाच्या मोठ्या प्रमाणात घनतेतील बदलांची भरपाई करण्यासाठी, ऑगर फिलर्सचा वापर चेकवेगर सारख्या वजनाच्या साधनाच्या संयोगाने केला जातो.या प्रकारचे फिलर कमी आणि मध्यम गतीने उत्पादने भरण्यासाठी योग्य आहेत.

व्हॉल्यूमेट्रिक ऑगर फिलर्स: कार्यप्रदर्शन गुणधर्म

व्हॉल्यूमेट्रिक फिलर्सने भरलेल्या पावडर उत्पादनांच्या घनतेच्या वैशिष्ट्यांवर फिल हॉपर किती आहे यावर परिणाम होतो.उदाहरणार्थ, हॉपर क्षमतेच्या जवळ भरल्यास, तळाशी असलेले उत्पादन अधिक दाट होते. (त्याचे हलके, लहान कणांच्या स्वरूपामुळे ते कॉम्पॅक्ट होते.) याचा अर्थ कमी भरण्याचे प्रमाण मुद्रित वजनाची आवश्यकता पूर्ण करेल.हॉपर सामग्री (ऑगर/टायमिंग स्क्रूद्वारे) बाहेर पडते आणि कंटेनर भरत असताना, उर्वरित उत्पादन कमी दाट आहे, लक्ष्य वजन आवश्यकता पूर्ण करण्यासाठी मोठ्या प्रमाणात भरणे आवश्यक आहे.

या परिस्थितीत, ओव्हर आणि अंडरफिल दरम्यान काही तासांत लक्षणीय बदल होऊ शकतात.जर हे चेकवेगर स्टेजवर पकडले गेले नाहीत, तर उत्पादन रनच्या स्वीकार्य टक्केवारीपेक्षा जास्त प्रमाण नाकारले जाते आणि अनेकदा नष्ट केले जाते.केवळ उत्पादन उत्पादनावरच परिणाम होत नाही, तर पॅकेजिंग साहित्य आणि श्रमिक खर्च देखील जास्त आहेत.

अधिक कार्यक्षम दृष्टीकोन म्हणजे जेव्हा समायोजन करणे आवश्यक असते तेव्हा फिलरला रिअल टाइममध्ये सांगण्यासाठी चेकवेगरच्या फीडबॅक क्षमतेचा उपयोग करणे.

चूर्ण उत्पादने पलीकडे

फिलर आणि/किंवा उत्पादन लाइन चालवणाऱ्या PLC ला फीडबॅक देण्याची चेकवेगरची क्षमता केवळ पावडर उत्पादनांपुरती मर्यादित नाही.हे कोणत्याही उत्पादनासाठी देखील मौल्यवान आहे जेथे "फ्लायवर" भरण्याचा दर किंवा व्हॉल्यूम समायोजित केले जाऊ शकते. फीडबॅक माहिती पुरवण्यासाठी अनेक पद्धती आहेत.प्रति-पॅकेज आधारावर वजन माहिती प्रदान करणे हा एक मार्ग आहे.उत्पादन लाइनचे PLC तो डेटा घेऊ शकते आणि योग्य श्रेणीमध्ये भरण्यासाठी आवश्यक असलेली कोणतीही कृती ट्रिगर करू शकते.

जिथे ही क्षमता फूड प्रोसेसरसाठी अधिक मौल्यवान बनते ते म्हणजे अनपेक्षित भेट कमी करणे.उदाहरणांमध्ये सूप, सॉस, पिझ्झा आणि इतर तयार पदार्थांमधील उच्च-मूल्य असलेल्या स्लरी आणि कणांचा समावेश आहे.ऑगर फिलिंग व्यतिरिक्त (पाऊडर उत्पादन विभागात संदर्भित), पिस्टन आणि व्हायब्रेटरी फिलर्स देखील फीडबॅक डेटाचा फायदा घेऊ शकतात.

ते कसे कार्य करते ते येथे आहे

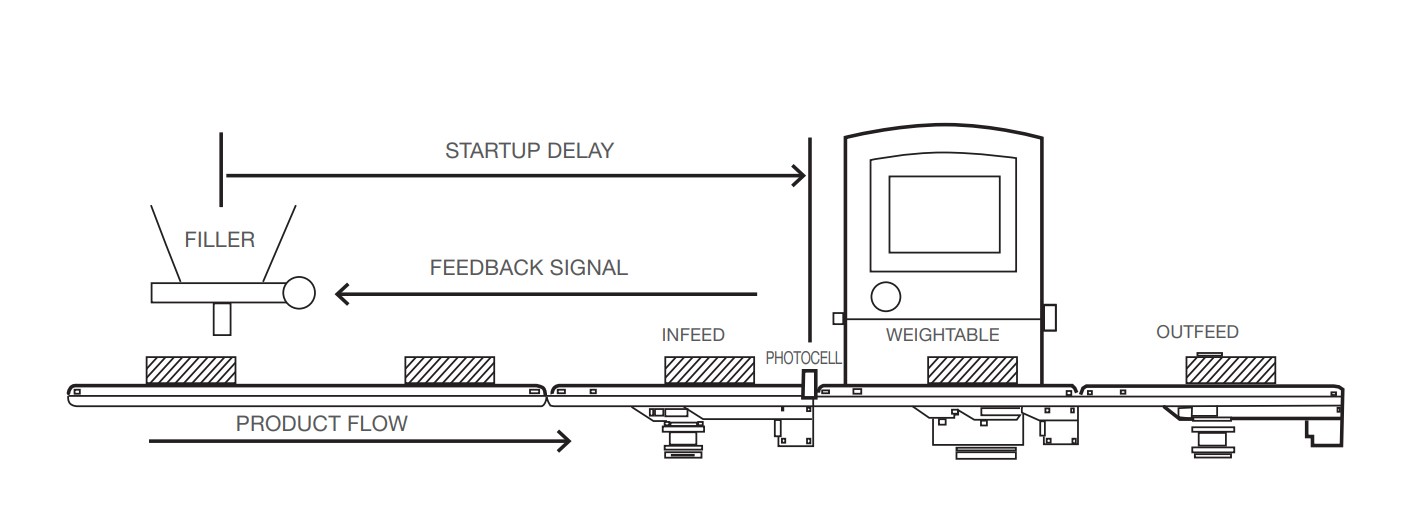

उत्पादनादरम्यान, उत्पादनांच्या पूर्व-निर्धारित संख्येवर सरासरी वजन मोजले जाते.लक्ष्य वजन विचलनाची गणना केली जाते आणि चेकवेगरकडून फिलरला फीडबॅक सुधारणा सिग्नलद्वारे आवश्यकतेनुसार कारवाई केली जाते.फिलर स्टार्टअप टप्प्यात असताना किंवा उत्पादन बदलल्यानंतर जास्त सुधारणा टाळण्यासाठी विलंब वापरला जातो.

प्लांट मॅनेजर फिलरला डेटा परत देण्यासाठी पर्यायी चेकवेगर सॉफ्टवेअर वापरू शकतो.वैकल्पिकरित्या, चेकवेगर डेटा अधिक अत्याधुनिक उत्पादन सॉफ्टवेअरला पाठविला जाऊ शकतो जो प्रोसेसर मॅन्युफॅक्चरिंग पॅरामीटर्स व्यवस्थापित करण्यासाठी वापरत असेल.

फीडबॅक कार्यक्षमता जोडण्यासाठी आदर्श वेळ कधी आहे?

प्लांट मॅनेजर आणि कॉर्पोरेशन सतत भांडवली खर्चावर लक्ष ठेवून आहेत आणि परतफेडीची गणना करत आहेत.उत्पादन ऑपरेशनमध्ये या प्रकारची कार्यक्षमता जोडल्याने पूर्वी नमूद केलेल्या खर्च-बचतीच्या फायद्यांमुळे वाजवी वेळेत परतावा मिळू शकतो.

पर्यायांचे पुनरावलोकन करण्यासाठी एक आदर्श वेळ म्हणजे जेव्हा नवीन उत्पादन लाइन तयार केली जात असते किंवा जेव्हा इष्टतम कामगिरीसाठी फिलर आणि चेकवेगर्सचे पुनरावलोकन केले जात असते.ओव्हरफिलमुळे महाग घटक कचऱ्याची उच्च टक्केवारी आहे किंवा वारंवार कमी भरल्यामुळे कंपनीला नियामक कारवाई किंवा ग्राहकांच्या तक्रारी धोक्यात आल्याचा निर्धार केला जातो तेव्हा हे देखील योग्य असू शकते.

इष्टतम चेकवेटिंगसाठी अतिरिक्त विचार

इष्टतम चेकवेगर कामगिरीसाठी काही मूलभूत मार्गदर्शक तत्त्वांकडे दुर्लक्ष न करणे देखील महत्त्वाचे आहे.यात समाविष्ट:

• फिलरच्या अगदी जवळ चेकवेगर शोधा

• तुमचा चेकवेगर चांगल्या रिपेअरमध्ये ठेवा

• फीडबॅक सिग्नल फिलरसह योग्यरित्या एकत्रित केल्याची खात्री करा

• चेकवेगरला उत्पादनाचे योग्य सादरीकरण (अंतर, पिच) ठेवा

अधिक जाणून घ्या

मौल्यवान रीअल-टाइम डेटासह लक्षणीयरीत्या कमी करता येणार्या उत्पादनाची रक्कम आणि किंमत यावर अवलंबून प्रत्येक कंपनीसाठी आर्थिक लाभ मोठ्या प्रमाणात बदलू शकतो.

If you would like to get more information on how we can assist you with your product inspection requirements, please contact us at fanchitech@outlook.com.

पोस्ट वेळ: जून-14-2022